Blocchi di cemento in legno fai da te

Arbolit, come materiale da costruzione, era conosciuto ai tempi dell'URSS, le fabbriche funzionavano e le case venivano costruite. Dopo il crollo del Paese, la tecnologia è stata dimenticata per qualche tempo e qualche anno fa è stata nuovamente ricordata. Il materiale risulta essere caldo, leggero, resistente, ha una scarsa conduzione dei suoni e anche il suo costo è basso. Pertanto, i blocchi di legno cemento e legno cemento (blocchi di legno) sono sempre più interessanti per gli sviluppatori privati.

Determiniamo immediatamente che il calcestruzzo di legno e il calcestruzzo di segatura sono materiali diversi con caratteristiche diverse. Il legno cemento contiene rifiuti dell'industria della lavorazione del legno, ma solo di dimensioni strettamente regolamentate. Non ci sono più altri segnaposto. E tutto è spiegato nei GOST e nelle istruzioni. E lo stucco non è segatura, ma trucioli di legno con dimensioni consigliate dallo standard non superiori a 40 * 10 * 5 mm.

Il contenuto dell'articolo

Proprietà, vantaggi e svantaggi

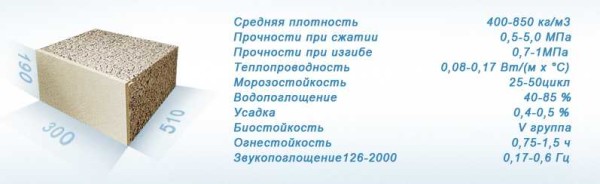

Per uno sviluppatore privato, quando si sceglie un materiale da costruzione, le caratteristiche tecniche del materiale sono importanti. Diamo un'occhiata ai blocchi di cemento in legno da questo lato. Quindi, le caratteristiche e la loro breve decodifica:

- Conduttività termica - 0,08 - 0,14 W / m ° C (a seconda della densità, maggiore è la densità, maggiore è la conducibilità termica). Le caratteristiche sono paragonabili a quelle del legno. Ha questo indicatore di 0,14 W / m ° C, per mattoni in ceramica 0,6-0,95 W / m ° C. Cioè, il doi dei blocchi di cemento in legno sarà caldo e la larghezza delle pareti è piccola. Per la Russia centrale, si consiglia di realizzare muri di 30-40 cm di spessore nelle case di residenza permanente.

- Resistenza al gelo - 25-50 cicli. Questo parametro significa che le pareti possono congelare / congelare da 25 a 50 volte senza comprometterne le qualità (a seconda del produttore). Se la casa è una residenza permanente, non si bloccherà affatto. Per i cottage estivi non riscaldati, la durata di servizio di 25-50 anni è abbastanza accettabile.

- Resistenza alla compressione - 0,5-5 MPa. Questa è una delle caratteristiche più attraenti del legno cemento: è difficile distruggerlo. Un altro punto: riprende la sua forma dopo aver rimosso il carico. Cioè, colpendo con una mazza, puoi fare un'ammaccatura, ma dopo un po 'si livellerà - in parte o completamente dipende dalla "gravità" del danno.

- Resistenza alla flessione 0,7-1 MPa. Ciò significa che quando alcune distorsioni compaiono nella struttura (la fondazione si è seduta in modo irregolare), i blocchi di cemento in legno non scoppieranno, compensano un carico piuttosto grande.

Le proprietà sono molto buone. Un'altra cosa è che saranno soggetti solo all'esatta osservanza delle proporzioni e della tecnologia. Ecco perché i blocchi arblite sono pericolosi: non sai quanto sono fatti bene.

Caratteristiche di performance

Come puoi vedere, le caratteristiche dell'arboblock non sono male. Tra i vantaggi, è ancora necessario aggiungere leggerezza, grandi dimensioni e una buona capacità di assorbire i suoni. Un vantaggio molto grande: i blocchi sono facili da tagliare, è facile dare loro la forma desiderata. Un altro punto positivo è che chiodi e viti tengono bene l'arbolite. Anche da questo lato nessun problema.

- Restringimento - 0,5-0,6%. Questo parametro mostra di quanto cambieranno le dimensioni geometriche del muro sotto carico. Arbolite ha uno dei tassi più bassi.

- Assorbimento d'acqua 40-85%. Questa cifra è molto grande. Se metti un blocco di cemento in legno nell'acqua, può assorbire molta acqua.Per lo sviluppatore, ciò significa che è necessario prendersi cura di una buona impermeabilizzazione di chiusura tra la fondazione e la prima fila di blocchi. Inoltre, una casa in arbolite necessita di una finitura esterna che protegga il materiale dall'umidità. Non così spaventoso. È molto più importante che l'igroscopicità del calcestruzzo di legno sia bassa (la capacità di accumulare umidità vaporosa). Anche in aria molto umida non si inumidisce, ma passa i vapori attraverso se stesso, regolando l'umidità nella stanza.

- Resistenza al fuoco - classe G1. L'arbolite si riferisce a materiali che non supportano la combustione. Questo è il loro indubbio vantaggio.

Se parliamo di caratteristiche tecniche, c'è essenzialmente un grave svantaggio: l'elevato assorbimento d'acqua. C'è un altro inconveniente, ma proviene dal campo di operazione. Arbolite ama molto i topi. Il materiale è naturale e caldo. Puoi risolvere il problema creando una base alta - almeno 50 cm.

Arbolite blocca la tecnologia di produzione

Arbolit si riferisce al calcestruzzo leggero, la tecnologia è quasi standard, ad eccezione di alcune sfumature: la necessità di pressare e utilizzare non una normale betoniera a gravità durante la miscelazione, ma una forzata. Mescola meglio i trucioli con il resto dei componenti.

Struttura

Il legno cemento contiene quattro componenti:

- cemento di alta qualità (M 400 o M 500);

- trucioli di legno;

- acqua;

- additivi chimici.

Il cemento deve essere asciutto e fresco. I trucioli di legno hanno una certa dimensione. Minore è la riclassificazione, più forte sarà il blocco. Gli additivi chimici sono nitrato di calcio e cloruro (additivo alimentare E509), bicchiere d'acqua, solfato di alluminio e alcune altre sostanze. Si noti che vengono prima diluiti in acqua e solo successivamente aggiunti alle patatine, mescolati. Qualsiasi acqua potabile è consentita, ma non tecnica, senza contaminazioni. Dopo che le patatine sono bagnate in modo uniforme, aggiungere il cemento. Un'altra sequenza non è valida.

Tipi e dimensioni dei blocchi

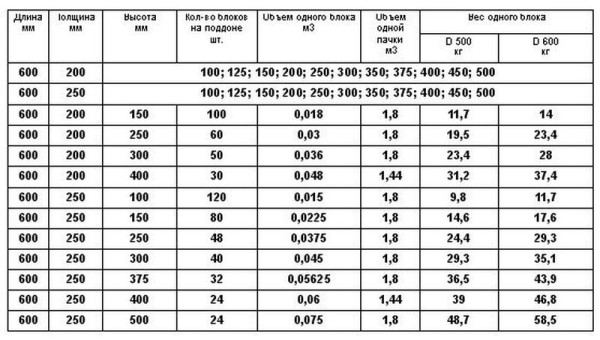

A seconda della densità, i blocchi di cemento in legno sono suddivisi in blocchi termoisolanti (fino a 500 kg / m3) e strutturale (da 500 kg / m3 fino a 850 kg / m3). Per la costruzione di case a un piano si possono utilizzare le più leggere tra quelle costruttive con una densità di 500 kg / m3... Per le case unifamiliari di 1,5 e 2 piani, la densità minima è di 600 kg / m3 e più in alto.

Le dimensioni dei blocchi di cemento in legno possono essere diverse. Il più comune - 500 * 200 mm e diversi spessori - da 100 mm a 400-500 mm. Ma diverse fabbriche e laboratori producono blocchi di diverse dimensioni. Gli stampi per loro possono essere saldati da una normale lamiera, quindi questo non è un problema. La foto mostra un esempio dell'assortimento di uno dei negozi.

Come puoi vedere, anche i blocchi di 600 * 200 mm e 600 * 250 mm hanno uno spessore da 100 a 500 mm. È possibile scegliere adatto sia per pareti portanti che per partizioni interne. Inoltre, per l'autoproduzione di blocchi di cemento in legno, sarà possibile realizzare una forma adeguata. Questo è se decidi di farli da solo.

Proporzioni

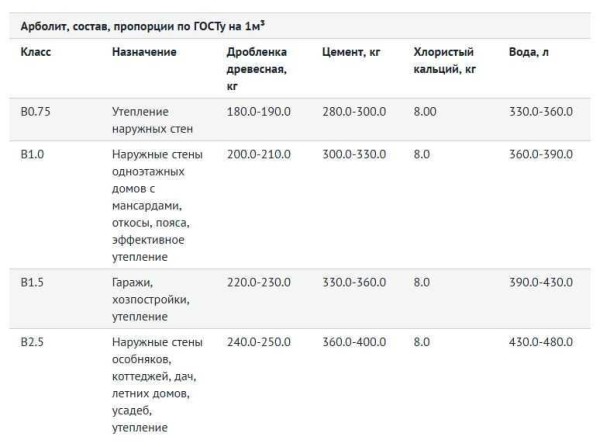

Come ogni materiale da costruzione, il cemento in legno è diviso per classi di resistenza. Per la costruzione di muri portanti di case, la classe di resistenza richiesta è B 2.5.

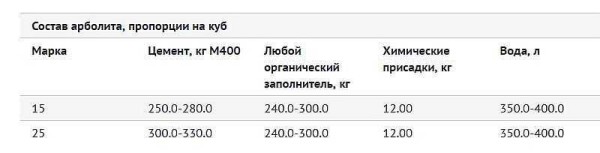

La quantità di materiali necessari per metro cubo di soluzione di legno cemento è nella tabella (foto sopra).

Tecnologia di pressatura

Tutti questi componenti sono misti, da cui si formano i blocchi. Esistono diverse tecnologie:

- semplicemente premendo:

- manuale sul pavimento (grande sforzo richiesto);

- speronamento manuale su tavola vibrante.

- pressatura con vibrazione su macchina vibrante.

Il modo più semplice è la pressatura manuale. Ma è difficile controllare la densità e la forza dei blocchi risultanti in questo modo.

Condizioni normali di produzione

Per il normale processo di idratazione del cemento è richiesta una temperatura di almeno + 12 ° C. Non ci sono altre condizioni. La particolarità della produzione è che dopo la formazione del blocco, devono trascorrere almeno 2-3 settimane prima dell'inizio del suo utilizzo.Durante questo periodo, il cemento acquisirà circa il 50-60% di resistenza (a seconda della temperatura) e puoi già lavorare con i blocchi. Cioè, i blocchi devono essere realizzati molto prima dell'inizio della costruzione. Considerando che i trucioli devono essere stagionati per almeno 4 mesi prima di utilizzarli, allora si può iniziare un anno prima della costruzione.

Un altro punto pratico: se hai intenzione di realizzare blocchi di cemento in legno con le tue mani, oltre a una piattaforma per impastare e conservare componenti, hai bisogno di una piattaforma per sistemare i blocchi. Il luogo dovrebbe essere coperto, protetto dalla pioggia e dal sole. Non dovrebbero esserci bozze.

Trucioli di legno cemento: come ottenere o dove acquistare

I migliori trucioli di legno per calcestruzzo di legno sono ottenuti da pino e abete rosso. Si può utilizzare anche il larice, ma in miscelazione raddoppia la quantità di additivi chimici. Da legni duri GOST consente l'uso di pioppo, faggio, betulla, pioppo. I requisiti principali sono:

- Le dimensioni massime sono 40 * 10 * 5 mm. Sperimentalmente, sono stati stabiliti i parametri ottimali dei trucioli: circa 25 mm di lunghezza, 5-10 mm di larghezza, 3-5 mm di spessore. I blocchi di cemento in legno più durevoli sono ottenuti da tali materie prime.

- La quantità di corteccia non deve superare il 10%.

- Non dovrebbero esserci polvere, sabbia, terra, impurità. I trucioli vengono rimossi da piccole frazioni, polvere e sabbia con l'aiuto di un setaccio e le grandi inclusioni estranee vengono rimosse manualmente (spesso si tratta di pezzi di terra o pietre).

- Non dovrebbero esserci muffe e marciume visibili.

I trucioli migliori si ottengono dagli scarti di legno grumosi. Viene prima passato attraverso cippatrici e poi frantumato in un mulino a martelli. I seguenti meccanismi possono essere utilizzati per questo:

- Cippatrici a disco con coltelli regolabili. Non tutti possono essere regolati per ottenere la dimensione del chip richiesta, ma le dimensioni saranno vicine.

- Frantoi rotanti a coltelli. Ne escono trucioli stretti e stretti e la lunghezza è regolabile. Quindi questa è una buona opzione. C'è solo un "ma": i coltelli sono tanti e con un uso prolungato hanno bisogno di essere cambiati o saldati (non si affilano). Tra i lati positivi, aggiungiamo che i frantoi di questo tipo possono essere utilizzati per ri-schiacciare i trucioli di processo ottenuti durante la prima frantumazione (dopo la riconfigurazione).

- Trituratori o trituratori a rulli. Questa attrezzatura costosa (circa 1 milione di rubli) e per lo più importata, ma è eccellente, poiché è realizzata per determinate dimensioni di chip.

Se produci trucioli di legno da solo, non è un'opzione, puoi acquistarlo. Se possibile, puoi negoziare presso l'impianto in cui viene prodotto il calcestruzzo di legno. Controlla solo i parametri dei chip. Se non ce ne sono nelle vicinanze, è possibile prelevare i trucioli dalle macchine di calibrazione. Alcuni di essi possono essere regolati in modo che le patatine non siano spesse.

Caratteristiche della produzione di malta per blocchi di cemento in legno

I rifiuti di legno contengono zuccheri. Se vengono utilizzate materie prime fresche, gli zuccheri possono iniziare a fermentare, il che distruggerà l'integrità del blocco. Durante l'impasto, alla soluzione vengono aggiunti additivi chimici che neutralizzano il loro effetto (bicchiere d'acqua, cloruro di calcio, solfato di allumina, calce). Possono essere aggiunti in combinazioni: cloruro di calcio con bicchiere d'acqua o allumina solfato con calce. Il peso totale degli additivi non deve superare l'8%.

Esistono altri modi per abbattere gli zuccheri. Il più semplice, ma che richiede un lungo periodo di tempo, è mantenere i chip per almeno 90 giorni in un mucchio in aria. Se non c'è modo di aspettare, le patatine vengono immerse per 3 giorni nel latte di lime, mescolando di tanto in tanto. Quindi viene filtrato, non essiccato, in questa forma viene utilizzato per impastare. Solo in questo caso si dovrebbe tener conto del fatto che è necessaria molta meno acqua. Questo metodo funziona bene, ma è molto fastidioso. È più facile trovare l'opportunità di acquistare additivi chimici.

La procedura e le caratteristiche della miscelazione della soluzione

Per miscelare la soluzione, viene utilizzata una betoniera di tipo forzato.Puoi anche usare una normale gravità o "pera", ma devi impastare a lungo, anche se puoi adattarti: inclina la pera il più in basso possibile durante l'impasto (quando sollevata, difficilmente si mescola).

Per prima cosa, viene versata la segatura, viene aggiunta dell'acqua. Mentre la segatura si bagna, gli additivi chimici vengono diluiti in una piccola quantità di acqua, quindi vengono scaricati in una betoniera. Quando tutto il legno è uniformemente bagnato, viene versato il cemento. Viene caricato in porzioni, in attesa di una distribuzione uniforme su tutto il volume. Il cemento dovrebbe avvolgere ogni scheggia su tutti i lati. Questo è possibile solo se la segatura è ben bagnata, quindi monitoriamo attentamente questa fase.

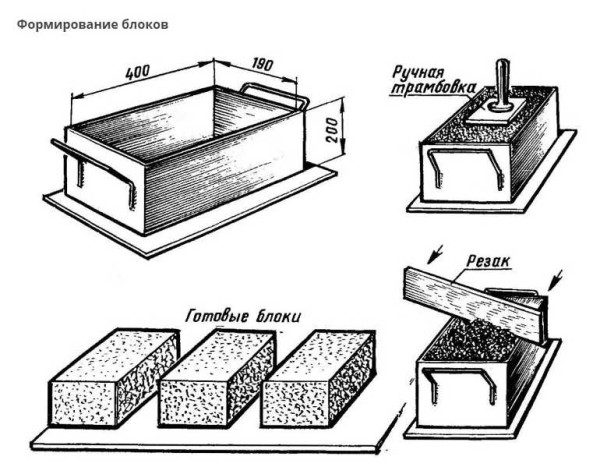

Stampaggio a blocchi

La soluzione viene distribuita negli stampi. Molto spesso sono realizzati in metallo, rappresentano una scatola con maniglie senza fondo. Il modulo è posizionato su una superficie piana (una tavola, ad esempio). Con lo speronamento manuale, le forme vengono riempite con una soluzione di calcestruzzo di legno, strato per strato, ciascuno dei quali viene pressato con una piattaforma metallica con una maniglia. Affinché l'aria possa fuoriuscire meglio, lo spessore del materiale viene forato più volte con un'asta di metallo, dopodiché viene nuovamente pressato. Questa procedura può essere ripetuta più volte, fino a raggiungere la densità dello strato desiderata, dopodiché è possibile riempire quello successivo. Gli strati vengono colati fino al bordo superiore del blocco, dopo lo speronamento finale, la parte superiore viene livellata, tagliando l'eccesso con una barra di metallo.

Puoi usare una leva - meccanica o con un azionamento. In questo caso, lo sforzo si sviluppa in modo significativo e l'intero volume può essere caricato contemporaneamente, se necessario, completando il bordo. Per ottenere un'alta densità, è possibile premere più volte, quindi aumentare, quindi indebolire la pressione. L'esperienza mostra che con questo principio di produzione di blocchi di cemento in legno, sono più durevoli, la mancanza di pressione (ripristino della forma dovuto alla forza elastica dei trucioli) appare molto meno.

Se si aggiungono vibrazioni al processo di pressatura, si ottengono blocchi di migliore resistenza e con minor sforzo. In questo caso, gli sforzi necessari per ottenere la forza richiesta sono ridotti in modo significativo. Per questi scopi, vengono realizzati tavoli vibranti. E il processo è chiamato vibrazione con un carico.

Il blocco formato viene trasportato su un supporto nel luogo di essiccazione. Se la soluzione lo consente e il blocco mantiene la sua forma, il telaio può essere rimosso. Ma a volte i blocchi di cemento in legno fatti in casa peccano per il fatto che la soluzione risulta essere troppo liquida: è più facile speronarla in questo modo. In questo caso i blocchi vengono lasciati nello stampo per un giorno. L'uso e il trasporto dei blocchi è possibile non prima di 2-3 settimane dopo lo stampaggio.

Caratteristiche della costruzione dei loro blocchi di cemento in legno

I blocchi sono posati secondo il tipo di mattone - con fasciatura delle cuciture, su una malta di cemento e sabbia. Delle caratteristiche: lo spessore della cucitura è di circa 8-10 mm. Tra la fondazione e la prima fila di blocchi, deve essere eseguita un'impermeabilizzazione di chiusura di altissima qualità. Questo per escludere l'aspirazione di umidità dal terreno attraverso la fondazione. Realizziamo impermeabilizzazioni combinate: prima impregniamo con mastice bituminoso o qualsiasi altro rivestimento impermeabilizzante, sopra stendiamo l'impermeabilizzazione a rullo. In precedenza, veniva sempre utilizzato il materiale di copertura, ma oggi è di scarsa qualità e crollerà in un paio d'anni. Ed è importante escludere perdite di umidità (dovute all'elevato assorbimento d'acqua del legno cemento), quindi utilizzare un impermeabilizzante o qualcosa di simile. È possibile, in due strati, anche spalmato di mastice bituminoso.

La sfumatura successiva è la muratura sopra le aperture delle finestre e delle porte. È preferibile utilizzare blocchi speciali a forma di U in cui posare il telaio di rinforzo e 4 barre di rinforzo con un diametro di 10-12 mm. È meglio legarlo in modo che ci siano meno possibilità di corrosione. Innanzitutto, i blocchi con scanalature vengono installati sopra l'apertura. Possono essere sostenuti dal basso con una tavola e distanziali. Quindi viene posata la cornice, tutto viene colato con cemento. Lasciare la struttura per un giorno, dopodiché è possibile rimuovere i puntelli e proseguire la posa.

Questo è il modo in cui gli architravi sono fatti di blocchi di cemento di legno sopra finestre e porte.

Ci sono molte sfumature nella costruzione di una casa da blocchi di cemento in legno nel video.