Hvordan lage en pyrolyse forbrenningskjele - videoopplæring

I en stor del av Russland er ved fortsatt den rimeligste typen drivstoff, og mange varmes opp av vedfyrte kjeler. Alt ville være i orden, men i vanlige kjeler med fast brensel brenner bokmerket ut på 2-3 timer, noe som er helt upraktisk - du vil ikke forlate huset på lang tid. Det er langbrenne kjeler. I dem kan en flis med ved brenne opptil 8-10 timer, men de koster mye penger. Imidlertid er det som vanlig en vei ut - å lage en pyrolysekjele med egne hender. For ikke å si at dette er en enkel jobb - sveiseferdigheter må være på et høyt nivå, og materialene koster mye. Imidlertid er det mange hjemmelagde pyrolysemaskiner.

Innholdet i artikkelen

Prinsippet om drift av pyrolysekjelen

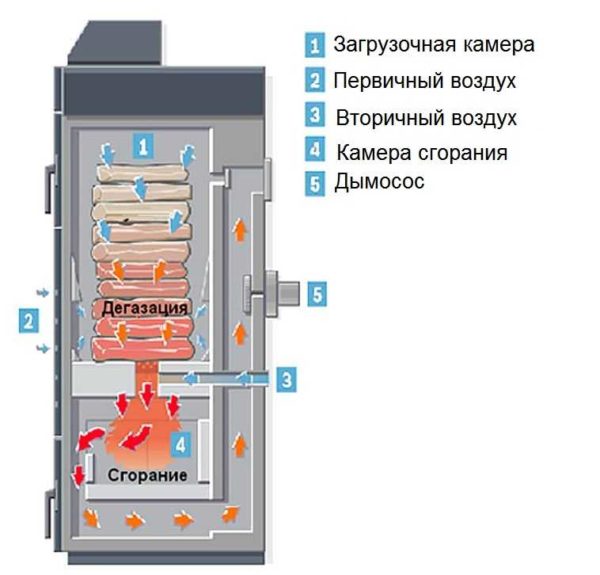

Når det gjelder varmekjeler, er pyrolyse forbrenning av drivstoff med utilstrekkelig mengde oksygen. Samtidig avgir drivstoffet en stor mengde gasser, nesten alle er brannfarlige. Disse gassene ledes til et spesielt forbrennings- og etterbrennerkammer, hvor det tilføres sekundær luft. Luft / gassblandingen blusser opp og genererer en stor mengde varme. Mye mer varmeenergi frigjøres enn det som kan utvinnes fra vanlig forbrenning av tre eller kull. Faktum er at mange av de flyktige stoffene som dannes under forbrenning av drivstoff har en veldig høy forbrenningstemperatur. Som et resultat henter pyrolysekjeler mer varme fra samme mengde drivstoff.

På grunn av særegenheter ved forbrenningsprosessen (frigjøring av en stor mengde gasser) kalles slike installasjoner også gassgenererende kjeler.

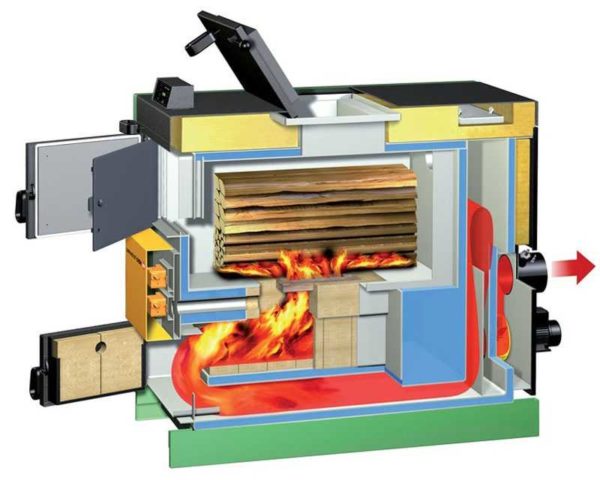

Et konstruktivt trekk ved pyrolysekjeler er en brannkammer som består av to kamre. Den ene er fylt med drivstoff (ofte er dette den øvre delen av ovnen), gasser frigjøres i den, og derfor kalles denne delen gassgenereringskammeret. Gjennom en smal hals kommer gasser inn i det andre kammeret - etterbrenner. Her blandes de med sekundærluft, blusser opp og brenner nesten uten rester.

I gjennomsnitt er effektiviteten til pyrolyseanlegg over 85%. Det er modeller som kan levere 92% og til og med litt mer. Men disse indikatorene er bare mulig og utelukkende når du bruker tørt drivstoff. Fuktighetsinnholdet bør være 5-8%. Ved 40% fuktighetsinnhold kan forbrenningen slukkes helt, men ved 20% vil den rett og slett være ineffektiv. Og dette er en av de største ulempene med denne teknologien: ved og kull må fortørkes, for eksempel ved å lage en plattform i nærheten av skorsteinen. Bare tre, tørket inn vedskjul vil ikke gå, som kull hentet fra en haug på gaten.

Videoen viser en kjele der etterbrenneren er på toppen. Selv om kjeler av denne typen har en enklere struktur (de dannede gassene stiger oppover), foretrekker hjemmebyggere et kammer med en lavere posisjon av etterbrenneren (som på bildet ovenfor).

Hva du skal se etter når du lager

Hvis du skal lage en pyrolyse-kjele med egne hender, må du forstå ikke bare mekanismen og prinsippet for driften, men også ta hensyn til alle de ubehagelige øyeblikkene som disse enhetene har. Først og fremst må det sies at nesten alle pyrolysegasser er giftige. Enheten må være fullstendig forseglet, sveiser må være av høyeste kvalitet.

I tillegg, for å sikre sikkerhet, er det behov for et styringssystem for forbrenningsprosessen (temperatur, røyk, trekkfølere) og automatisering, som avhengig av sensorenes avlesninger regulerer forbrenningsprosessene. Hvis du skal lage en hjemmelaget pyrolyse-kjele på naturlig trekk, kan automatiseringen være den enkleste - ikke-flyktig.Hvis det er en blåservifte for å tilføre luft til strømmen, er det behov for mer seriøse (og dyre) enheter, og de drives av et 220 V. nettverk. Driften av en kjele av denne typen uten automatisering er farlig, derfor er en avbruddsfri strømforsyning nødvendig, som vil sikre drift av viften og automatisering i 10 -12 timer - tidspunktet for brenning av bokmerket.

Andre poeng. I noen modeller av pyrolyseenheter når temperaturen i den aktive fasen 1000 ° C og over. Konvensjonelt konstruksjonsstål vil raskt brenne ut under slike forhold. For at kjelen skal eksistere i lang tid, er det nødvendig med varmebestandig stål og innerforingen til de mest termisk belastede delene. Hvis pyrolysekjelen er laget for hånd, er foringen oftest laget av murstein. I arbeidsfasen varmes chamotte opp til en skarpt glød og blir veldig skjør. Hvis du plutselig må jobbe i ovnen på dette tidspunktet, vær forsiktig - det er lett å skade foringen for øyeblikket, men å reparere den er lang og vanskelig.

Hvor mye koster materialer og reservedeler

Hvor mye en egenprodusert pyrolyse-kjele vil koste, avhenger nøyaktig av ønsket kraft og valgt design. Imidlertid, hvis du kjøper varmebestandig stål, ristestenger, lager fôr, installerer automatisering (om enn billig), løper beløpet opp til 850-1200 $. Dette er kostnadene ved materialer og komponenter, men med selvsveising. De blir uttalt av de som allerede har tilberedt og bruker pyrolyseenheten. Hvis du må betale for sveising, må kostnadene dobles.

Som du kan se, når det gjelder sveising, er det besparelser, men ikke de største. Du kan finne ferdige alternativer for pyrolysekjeler med fast drivstoff for $ 1500. Selv om, som du vet, et billig produkt har en lav pris av en grunn. De sparte på noe. Og du kan til og med gjette på hva: på fôr. Det er hemmelighetene ved å beskytte veggene i brennkammeret mot å brenne ut som produsenter fremdeles verner om, og bruker mye penger på forskning på dette området. Derfor koster høykvalitets utstyr mye penger.

Pyrolyse cola videoprosjekt, monteringsprosess

<