Paano magluto ng tama ng mga tahi: patayo, pahalang, kisame

Sa electric welding, ginagamit ang isang electric arc upang maiinit ang metal. Ito ay nangyayari sa pagitan ng bahagi at ng elektrod - isang pamalo na gawa sa kondaktibong metal (minsan ay hindi metal). Natunaw ang metal mula sa temperatura ng arc. Ang fusion zone sa kantong ng mga bahagi ay tinatawag na isang seam (welding) seam. Para sa iba't ibang mga metal at iba't ibang uri ng mga kasukasuan, ang pamamaraan ng hinang, ang posisyon ng elektrod, ang bilis ng paggalaw nito, at ang amplitude ay maaaring magkakaiba. Paano maayos na hinangin ang isang seam upang ang koneksyon ay hindi lamang maaasahan, ngunit maganda rin, pag-usapan pa natin.

Ang nilalaman ng artikulo

Mga uri ng hinang at magkasanib

Ang mga tahi ay may isang malawak na pag-uuri. Una sa lahat, nahahati sila ayon sa uri ng pagsasama ng mga gumagawa. Nakasalalay sa mga kinakailangan para sa pagiging maaasahan, ang seam ay maaaring mailapat mula sa isa o magkabilang panig. Sa pamamagitan ng dobleng panig na hinang, ang istraktura ay mas maaasahan at mas mahusay na humahawak sa hugis nito. Kung mayroon lamang isang seam, madalas na nangyayari na ang produkto ay napangit: ang seam ay "hinihila". Kung mayroong dalawa sa kanila, ang mga puwersang ito ay binabayaran.

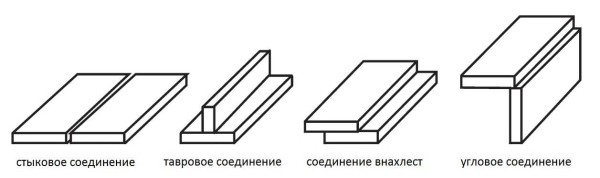

Ang mga welded seam, depende sa uri ng koneksyon, ay puwit (puwit), katangan, overlap at fillet (Upang madagdagan ang laki ng larawan, mag-click dito gamit ang kanang pindutan ng mouse)

Hindi daanan ito upang tandaan na upang makakuha ng isang de-kalidad na hinang, ang metal ay hindi dapat kalawangin. Samakatuwid, ang mga lugar ng hinang ay pre-sanded o naproseso na may isang file - hanggang sa ganap na mawala ang kalawang. Dagdag dito, depende sa mga kinakailangan, ang gilid ay giling o hindi.

Butt joint (puwit seam)

Ginagamit ang isang puwit na hinang kapag sumali sa sheet metal o mga dulo ng tubo. Ang mga bahagi ay inilatag upang mayroong isang puwang ng 1-2 mm sa pagitan ng mga ito, kung maaari, mahigpit na maayos sa mga clamp. Sa panahon ng proseso ng hinang, ang puwang ay puno ng tinunaw na metal.

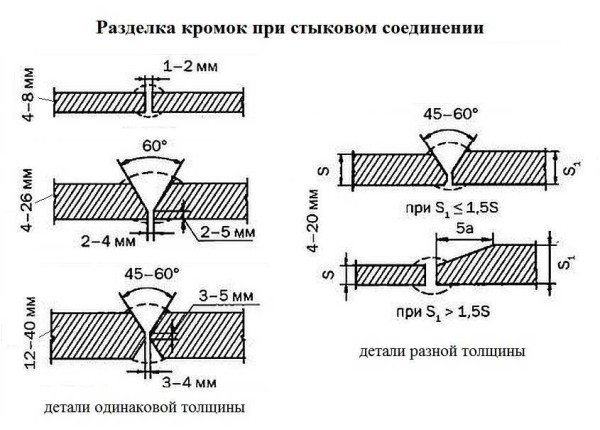

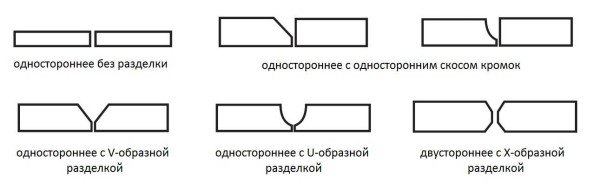

Manipis na sheet metal - hanggang sa 4 mm na makapal - ay hinangin nang walang paunang paghahanda (ang pagtanggal ng kalawang ay hindi binibilang, ito ay sapilitan). Sa kasong ito, lutuin sa isang gilid lamang.Para sa mga bahagi mula sa 4 mm na makapal, ang tahi maaaring maging solong o doble, ngunit ang gilid ng sealing ay kinakailangan gamit ang isa sa mga pamamaraan na ipinakita sa larawan.

- Na may kapal na bahagi mula 4 mm hanggang 12 mm, ang seam ay maaaring maging solong. Pagkatapos ang mga gilid ay nalinis sa alinman sa mga paraan. Ito ay mas maginhawa upang gawin ang isang panig na paghahanda na may kapal na hanggang 10 mm, at ang mas makapal na mga bahagi ay hinuhubaran nang mas madalas sa anyo ng isang letra na V. Ang hubad na hugis ng U ay mas mahirap gumanap, samakatuwid ito ay ginagamit nang mas madalas. Kung ang mga kinakailangan para sa kalidad ng hinang ay nadagdagan, na may kapal na higit sa 6 mm, ang paghuhubad sa magkabilang panig at isang dobleng tahi ay kinakailangan sa isa at sa kabilang panig.

- Kapag ang hinang na metal na may kapal na 12 mm o higit pang kulot-hinang, isang dobleng tahi ay tiyak na kinakailangan, imposibleng magpainit ng gayong layer sa isang panig. Ang paggupit ng dalawang panig, sa anyo ng letrang X. Sa pamamagitan ng isang kapal, hindi kapaki-pakinabang na gamitin ang V o U na hugis na paggupit ng mga gilid: nangangailangan sila ng maraming beses na mas maraming metal upang punan ang mga ito. Dahil dito, tumataas ang pagkonsumo ng mga electrode at ang bilis ng hinang ay makabuluhang nabawasan.

Pagputol ng mga gilid ng metal kapag sumali sa mga bahagi na end-to-end (Upang madagdagan ang laki ng larawan, mag-right click dito)

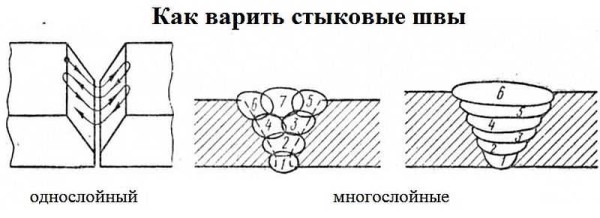

Kung, gayunpaman, napagpasyahan na magluto ng metal ng malaking kapal na may isang panig na paggupit, kinakailangan upang punan ang seam sa maraming mga pass. Ang mga nasabing seam ay tinatawag na multi-layer.Kung paano hinangin ang seam sa kasong ito ay ipinapakita sa figure sa ibaba (ipahiwatig ng mga numero ang pagkakasunud-sunod ng pagtula ng mga layer ng metal habang hinang).

Basahin ang tungkol sa hinang na manipis na metal na may isang inverter welding machine dito.

Paano magluto ng isang seam seam: solong-layer at multi-layer (Upang madagdagan ang laki ng larawan, mag-right click dito)

Lap joint

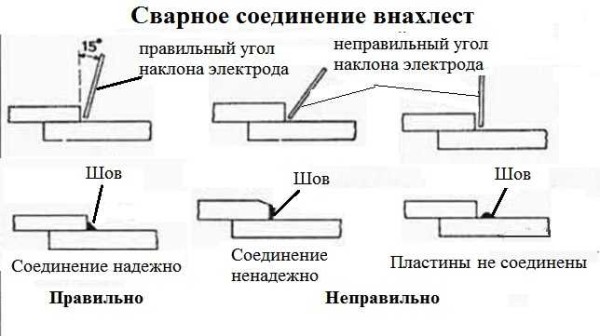

Ang ganitong uri ng pinagsamang ay ginagamit kapag hinang sheet metal na hanggang sa 8 mm ang kapal. Pakuluan ito sa magkabilang panig upang ang kahalumigmigan ay hindi makarating sa pagitan ng mga sheet at walang kaagnasan.

Kapag gumagawa ng isang overlap seam, kinakailangan upang piliin ang tamang anggulo ng pagkahilig ng elektrod. Dapat ay tungkol sa 15-45 °. Pagkatapos ang isang maaasahang koneksyon ay nakuha. Kapag pinalihis sa isang direksyon o iba pa, ang karamihan ng tinunaw na metal ay wala sa magkasanib, ngunit sa gilid, ang lakas ng magkasanib na makabuluhang nabawasan o ang mga bahagi ay mananatiling hindi konektado sa lahat.

Paano hawakan nang tama ang elektrod kapag nagsasapawan ng hinang (Upang palakihin ang larawan, mag-right click dito)

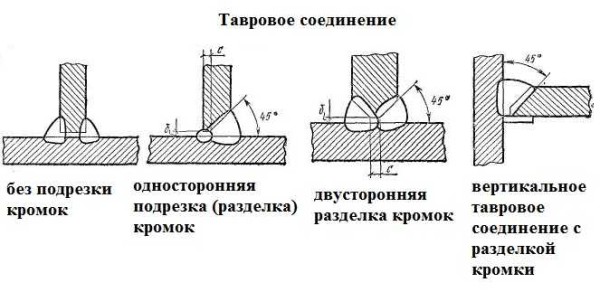

Koneksyon ng Tee at sulok

Ang T-joint sa hinang ay ang titik na "T", ang sulok - ang letrang "G". Ang T-joint ay maaaring may isang seam o dalawa. Ang mga gilid ay maaari ring i-cut o hindi. Ang pangangailangan para sa pagputol ng gilid ay nakasalalay sa kapal ng mga bahagi na dapat na hinang at ang bilang ng mga tahi:

- kapal ng metal hanggang sa 4 mm, solong tahi - nang walang pagpoproseso ng gilid;

- kapal mula 4 mm hanggang 8 mm - dobleng tahi na walang pagproseso ng gilid;

- mula sa 4 mm hanggang 12 mm - solong tahi na may isang uka sa isang gilid;

- mula sa 12 mm, ang gilid ay pinutol mula sa dalawang panig, at dalawang seam ay ginawa din.

Mga uri ng hinang: T-magkasanib na may at walang paggupit (paggupit) na mga gilid

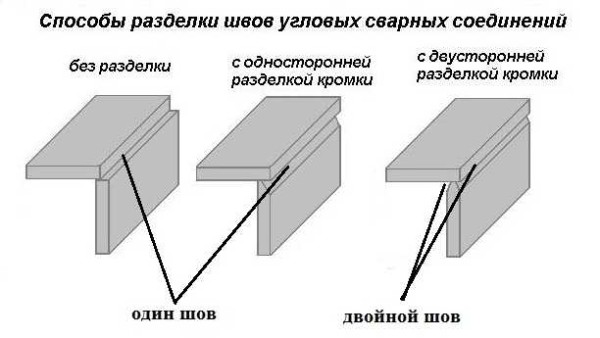

Ang fillet weld ay maaaring matingnan bilang bahagi ng T-joint. Ang mga rekomendasyon dito ay eksaktong pareho: ang manipis na metal ay maaaring welded nang walang paggupit gilid; para sa higit na kapal, kailangan mong alisin ang isang bahagi mula sa isa o magkabilang panig.

Paano maghanda ng metal para sa magkasanib na fillet (na may isa o dalawang mga tahi)

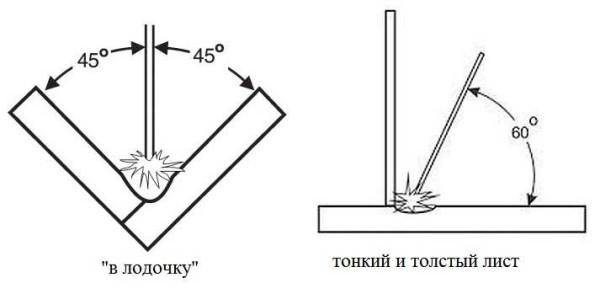

Ang sulok at T-joint kung minsan ay kailangang ma-weld sa magkabilang panig (dalawang mga tahi). Upang maayos na hinangin tulad ng isang seam, ang mga bahagi ay nakabukas upang ang mga metal na eroplano ay nasa parehong anggulo. Sa larawan, ang pamamaraang ito ay naka-sign "sa isang bangka". Ginagawa nitong mas madali upang makalkula ang mga paggalaw ng elektrod, lalo na para sa isang nagsisimula sa hinang.

Paano magluto ng seam: "sa isang bangka" at kapag sumali sa mga metal na magkakaibang mga kapal

Kapag kumokonekta sa manipis at makapal na metal, ang anggulo ng pagkahilig ng elektrod ay dapat na magkakaiba - mga 60 ° sa mas makapal na bahagi. Sa posisyon na ito, ang karamihan sa pagpainit ay makikita dito, ang manipis na metal ay hindi masusunog, na maaaring mangyari kung ang anggulo ng pagkahilig ay 45 °.

Ang mga hinang na hinang na hinang

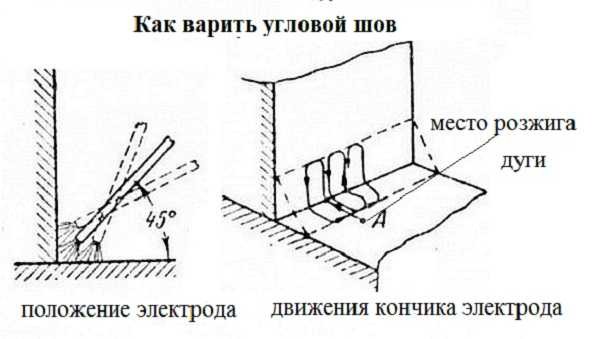

Kapag hinang ang mga welding ng fillet, obserbahan ang posisyon at paggalaw ng elektrod. Dapat kang magkaroon ng isang mahusay na napuno seam. Mas madaling ipatupad ito kung inilalagay mo ang mga bahagi para sa hinang "sa bangka", ngunit hindi ito palaging ang kaso.

Kung ang ilalim na eroplano ay pahalang, madalas na lumalabas na mayroong maliit na metal sa patayong eroplano, pati na rin sa sulok mismo: bumababa ito. Nangyayari ito kung ang elektrod ay nasa tuktok ng sulok para sa mas kaunting oras kaysa sa malapit sa mga pag-ilid na ibabaw nito. Ang paggalaw ng tip ng electrode ay dapat na pare-pareho. Ang pangalawang dahilan ay ang sobrang laki ng lapad ng elektrod, na hindi pinapayagan na bumaba sa ibaba at magpainit ng magkasanib na normal.

Upang maiwasan ang hitsura ng depekto na ito, ang arko ay pinapaso sa isang pahalang na ibabaw (sa puntong "A"), inililipat ang elektrod sa patayong ibabaw, pagkatapos ay ibalik ito sa lugar nito sa isang pabilog na paggalaw. Kapag ang elektrod ay nasa itaas ng magkasanib, mayroon itong pagkahilig na 45 °, habang umaakyat ito, bahagyang bumababa ang anggulo (larawan sa larawan sa kaliwa), kapag lumilipat sa isang pahalang na ibabaw, tumataas ang anggulo. Sa pamamaraang ito, ang seam ay mapupuno nang pantay-pantay.

Fillet weld - posisyon at paggalaw ng elektrod

Kapag hinang ang mga joint ng fillet, siguraduhin na ang oras na ginugol sa elektrod sa lahat ng tatlong mga puntos (sa mga gilid at sa gitna) ay pareho.

Basahin ang tungkol sa pagpipilian ng mga electrode para sa mga inverter welding machine dito.

Posisyon sa kalawakan

Bilang karagdagan sa iba't ibang uri ng mga kasukasuan, ang mga tahi ay matatagpuan sa iba't ibang paraan sa kalawakan. Nasa mas mababang posisyon ang mga ito. Ito ang pinaka komportable para sa welder. Ito ang pinakamadaling paraan upang makontrol ang weld pool. Lahat ng iba pang mga posisyon - pahalang, patayo at overhead seam - nangangailangan ng kaunting kaalaman sa mga diskarte sa hinang (basahin sa ibaba kung paano magwelding ng gayong mga tahi).

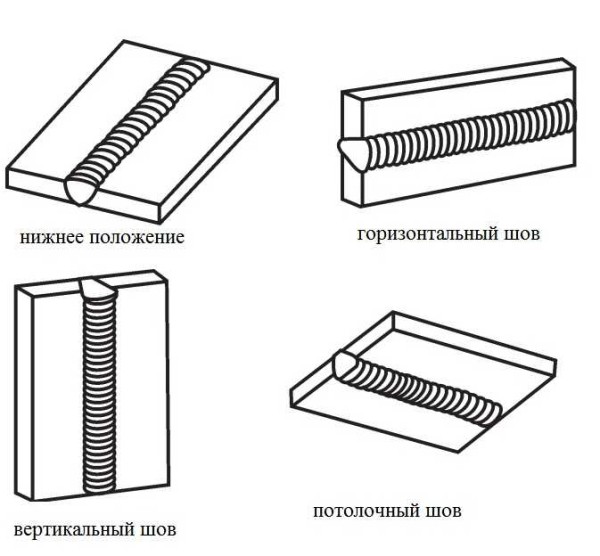

Mga uri ng hinang ayon sa posisyon sa kalawakan: patayong pahalang, kisame

Paano magluto ng seam

Kapag hinang sa mas mababang posisyon, walang mga paghihirap na lumitaw kahit para sa isang novice welder. Ngunit ang lahat ng iba pang mga probisyon ay nangangailangan ng kaalaman sa teknolohiya. Mayroong mga rekomendasyon para sa bawat posisyon. Ang pamamaraan para sa paggawa ng bawat uri ng hinang ay tinalakay sa ibaba.

Welding patayong mga seam

Kapag hinang ang mga bahagi sa isang patayong posisyon, ang tinunaw na metal ay nadulas sa ilalim ng impluwensya ng gravity. Upang maiwasan ang pagbagsak ng mga droplet, gumamit ng isang mas maikling arc (ang dulo ng electrode ay mas malapit sa weld pool). Ang ilang mga artesano, kung pinapayagan ng mga electrode (huwag manatili), sa pangkalahatan ay sinusuportahan sila sa bahagi.

Ang paghahanda ng metal (pagputol ng mga gilid) ay isinasagawa alinsunod sa uri ng koneksyon at ang kapal ng mga bahagi na hinangin. Pagkatapos ay naayos ang mga ito sa isang naibigay na posisyon, na konektado sa isang hakbang ng maraming mga sentimetro na may maikling mga nakahalang seams - "tacks". Pinipigilan ng mga tahi na ito ang paggalaw ng mga bahagi.

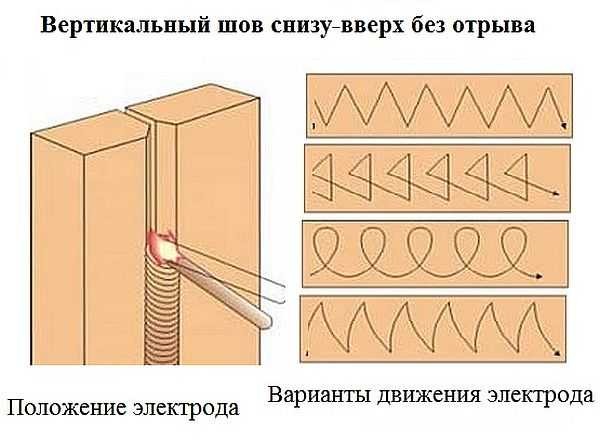

Maaaring lutuin ang patayong seam mula sa itaas hanggang sa ibaba o sa ibaba. Ito ay mas maginhawa upang gumana mula sa ibaba pataas: ito ay kung paano tinutulak ng arc ang welded pool pataas, pinipigilan itong bumaba. Mas madaling gumawa ng isang kalidad na tahi sa ganitong paraan.

Paano magwelding ng isang patayong tahi mula sa ibaba hanggang sa itaas: posisyon ng elektrod at mga posibleng paggalaw

Ipinapakita ng video na ito kung paano maayos na hinangin ang isang patayong seam sa pamamagitan ng electric welding na may paggalaw ng elektrod mula sa ibaba hanggang sa itaas nang hindi napupunit. Naipakita rin ang pamamaraan ng maikling rolyo. Sa kasong ito, ang mga paggalaw ng elektrod ay nangyayari lamang pataas at pababa, nang walang pahalang na pag-aalis, ang seam ay halos patag.

Posibleng ikonekta ang mga bahagi sa isang patayong posisyon na may isang paghihiwalay ng arko. Para sa mga novice welder, maaaring mas maginhawa ito: sa oras ng paghihiwalay, ang metal ay may oras upang mag-cool down. Sa pamamaraang ito, posible ring ipahinga ang elektrod sa pasilyo ng hinang na bunganga. Mas madali. Ang pattern ng mga paggalaw ay praktikal na kapareho ng walang paghihiwalay: mula sa gilid sa gilid, mga loop o "maikling roll" - pataas at pababa.

Paano magwelding ng isang patayong seam na may isang paghihiwalay, tingnan ang susunod na video. Sa parehong tutorial sa video, ipinapakita ang epekto ng kasalukuyang lakas sa hugis ng seam. Sa pangkalahatan, ang kasalukuyang dapat na 5-10 Mas mababa kaysa sa inirekumenda para sa isang naibigay na uri ng elektrod at kapal ng metal. Ngunit, tulad ng ipinakita sa video, hindi ito laging totoo at natutukoy sa eksperimento.

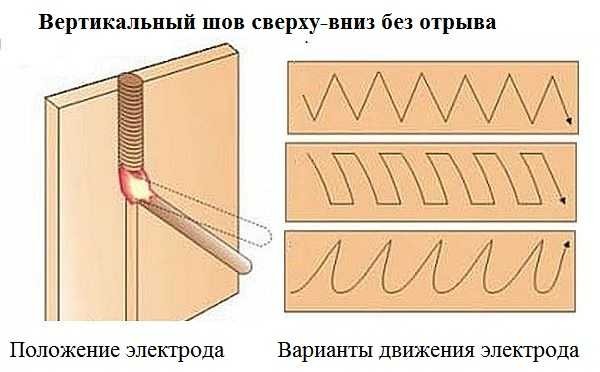

Minsan ang isang patayong seam ay pinakuluan mula sa itaas hanggang sa ibaba. Sa kasong ito, hawakan ang elektrod patayo sa mga ibabaw upang ma-welding kapag pinapaso ang arko. Pagkatapos ng pagpaputok sa posisyon na ito, painitin ang metal, pagkatapos ay ibaba ang elektrod at lutuin sa posisyon na ito. Ang hinang ng isang patayong tahi mula sa itaas hanggang sa ibaba ay hindi masyadong maginhawa, nangangailangan ito ng mahusay na kontrol ng welding pool, ngunit sa ganitong paraan makakamit mo ang mahusay na mga resulta.

Paano magwelding ng isang patayong seam na may electric welding mula sa itaas hanggang sa ibaba: ang posisyon ng elektrod at ang paggalaw ng dulo nito

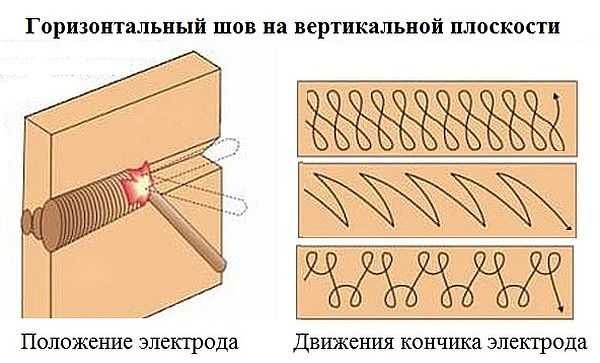

Paano magluto ng isang pahalang na tahi

Ang isang pahalang na tahi sa isang patayong eroplano ay maaaring gawin mula sa kanan-sa-kaliwa o kaliwa-pakanan. Walang pagkakaiba, kung sino man ang mas maginhawa, nagluluto siya ng ganyan. Tulad ng kapag hinang ang isang patayong tahi, ang tub ay may posibilidad na bumaba. Samakatuwid, ang anggulo ng pagkahilig ng elektrod ay sapat na malaki. Napili ito depende sa bilis ng paggalaw at kasalukuyang mga parameter. Ang pangunahing bagay ay ang paliguan ay nananatili sa lugar.

Ang hinang na pahalang na mga tahi: posisyon at paggalaw ng elektrod

Kung ang metal ay dumadaloy pababa, dagdagan ang bilis ng paglalakbay, mas mababa ang pag-init ng metal. Ang isa pang paraan ay ang paggawa ng mga arc break. Sa mga maikling agwat na ito, ang metal ay lumalamig nang kaunti at hindi maubos. Maaari mo ring babaan nang bahagya ang amperage. Ilapat lamang ang lahat ng mga hakbang na ito sa mga yugto, at hindi lahat nang sabay-sabay.

Ipinapakita ng video sa ibaba kung paano maayos na magwelding metal sa isang pahalang na posisyon. Ang pangalawang bahagi ng video ay tungkol sa mga patayong seam.

Ceiling seam

Ang ganitong uri ng welded joint ay ang pinakamahirap. Nangangailangan ng mataas na kasanayan at mahusay na kontrol ng weld pool. Upang makumpleto ang seam na ito, ang elektrod ay gaganapin sa tamang mga anggulo sa kisame. Ang arc ay maikli, ang bilis ay pare-pareho. Pangunahing pabilog na paggalaw ay ginaganap, pagpapalawak ng seam.

Paglilinis ng mga welded seam

Pagkatapos ng hinang, spatter of scale, patak ng metal at slag ay mananatili sa ibabaw ng metal. Ang tahi mismo ay karaniwang matambok at nakausli sa itaas ng ibabaw. Ang lahat ng mga dehadong ito ay maaaring matanggal: nalinis.

Ang paglilinis ng mga tahi pagkatapos ng hinang ay tapos na sa mga yugto. Sa unang yugto, sa tulong ng isang pait at isang martilyo, ang sukat at mag-abo ay natumba sa ibabaw. Sa pangalawa, kung kinakailangan, ihambing ang tahi. Kakailanganin mo ang isang tool dito: isang gilingan na nilagyan ng isang grinding disc para sa metal. Nakasalalay sa kung paano dapat makinis ang ibabaw, gumamit ng iba't ibang laki ng grit.

Minsan, kapag hinang ang mga metal na metal, kinakailangan ang pag-ingning - takip ang hinang sa isang manipis na layer ng tinunaw na lata.

Mga depekto sa mga hinang

Ang mga nagsisimula na welder ay madalas na nakatagpo ng mga pagkakamali kapag gumagawa ng mga tahi na humantong sa mga depekto. Ang ilan sa kanila ay kritikal, ang ilan ay hindi. Sa anumang kaso, mahalaga na makilala ang error upang maitama ito sa paglaon. Ang pinaka-karaniwang mga depekto sa mga nagsisimula ay hindi pantay na magkasanib na lapad at hindi pantay na pagpuno. Nangyayari ito dahil sa hindi pantay na paggalaw ng tip ng elektrod, mga pagbabago sa bilis at malawak ng mga paggalaw. Sa akumulasyon ng karanasan, ang mga pagkukulang na ito ay nagiging mas mababa at hindi gaanong kapansin-pansin, makalipas ang ilang sandali nawala silang lahat.

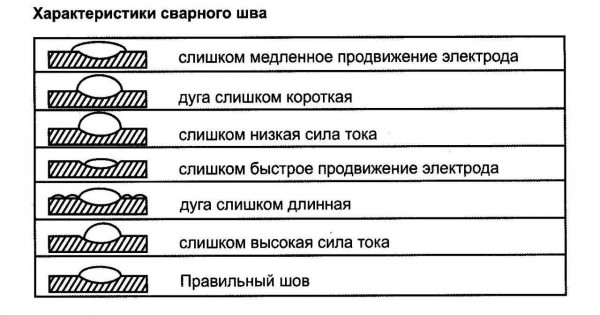

Ang iba pang mga pagkakamali - kapag pinipili ang kasalukuyang lakas at laki ng arc - ay maaaring matukoy ng hugis ng seam. Mahirap ilarawan ang mga ito sa mga salita, mas madaling ilarawan ang mga ito. Ipinapakita ng larawan sa ibaba ang pangunahing mga depekto ng hugis - undercuts at hindi pantay na pagpuno, ang mga kadahilanang sanhi nito ay nabaybay.

Mga error na maaaring mangyari kapag hinang

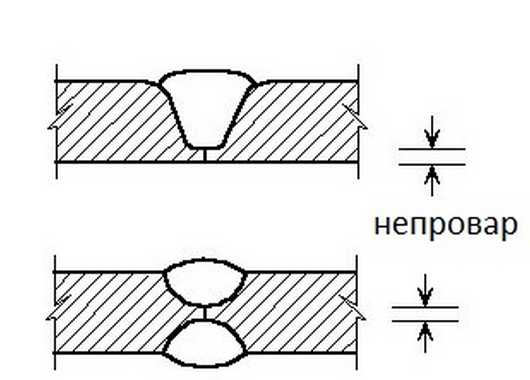

Kakulangan ng pagtagos

Isa sa mga pagkakamali na nagawa ng mga baguhan na baguhan: kakulangan ng pagsasanib

Ang depekto na ito ay binubuo sa hindi kumpletong pagpuno ng pinagsamang mga bahagi. Ang kawalan na ito ay kailangang maitama, dahil nakakaapekto ito sa lakas ng pinagsamang. Pangunahing dahilan:

- hindi sapat na kasalukuyang hinang;

- mataas na bilis ng paggalaw;

- hindi sapat na paghahanda ng gilid (kapag hinang ang makapal na mga metal).

Tinanggal sa pamamagitan ng pag-aayos ng kasalukuyang at pagbawas ng haba ng arc. Napili nang tama ang lahat ng mga parameter, natatanggal nila ang hindi pangkaraniwang bagay na ito.

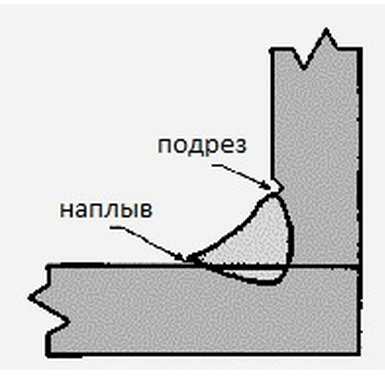

Undercut

Ang depekto na ito ay isang uka kasama ang seam sa metal. Karaniwan nangyayari kapag ang arko ay masyadong mahaba. Ang seam ay naging malawak, ang temperatura ng arc ay hindi sapat para sa pagpainit. Ang metal sa mga gilid ay mabilis na nagpapatatag, na bumubuo sa mga uka na ito. Ito ay "ginagamot" ng isang mas maikling arc o sa pamamagitan ng pag-aayos ng kasalukuyang lakas paitaas.

Ang sulok ay undercut

Sa isang anggulo o T-joint, isang undercut ay nabuo dahil sa ang katunayan na ang elektrod ay mas nakadirekta sa patayong eroplano. Pagkatapos ang metal ay dumadaloy pababa, ang isang uka ay bumubuo muli, ngunit para sa isang iba't ibang kadahilanan: labis na pag-init ng patayong bahagi ng tahi. Tinanggal sa pamamagitan ng pagbawas ng kasalukuyang at / o pagpapaikli ng arko.

Sunugin

Ito ay isang butas sa pamamagitan ng hinang. Pangunahing dahilan:

- masyadong mataas na kasalukuyang hinang;

- hindi sapat na bilis ng paggalaw;

- masyadong maraming agwat sa pagitan ng mga gilid.

Mukha itong burn-through kapag hinang

Malinaw ang mga pamamaraan ng pagwawasto - sinusubukan naming piliin ang pinakamainam na mode na hinang at ang bilis ng elektrod.

Pores at sagging

Ang mga pores ay mukhang maliit na butas na maaaring magkakasama o magkalat sa buong tahi. Ang mga ito ay isang hindi katanggap-tanggap na depekto, dahil sa mabawasan nila ang lakas ng koneksyon.

Lumilitaw ang mga pores:

- sa kaso ng hindi sapat na proteksyon ng welded pool, isang labis na halaga ng mga gas na panghangga (hindi magandang kalidad na mga electrode);

- isang draft sa zone ng hinang, na nagpapalihis ng mga gas na nagtatanggol at oxygen na pumapasok sa tinunaw na metal;

- sa pagkakaroon ng dumi at kalawang sa metal;

- hindi sapat na pag-grooving.

Lumilitaw ang sagging kapag hinang gamit ang mga wire ng tagapuno na may maling napiling mga mode at mga parameter ng hinang. Kinakatawan nila ang pamamanhid na metal na hindi nakabuklod sa pangunahing bahagi.

Pangunahing mga depekto ng mga welded seam

Malamig at mainit na basag

Lumilitaw ang mga mainit na basag sa panahon ng paglamig ng metal. Maaaring idirekta kasama o sa buong seam. Ang mga malamig ay lilitaw na sa isang malamig na tahi sa mga kaso kung saan ang mga karga para sa ganitong uri ng tahi ay masyadong mataas. Ang mga malamig na basag ay humantong sa pagkawasak ng pinagsamang magkasanib. Ang mga kakulangang ito ay magagamot lamang sa pamamagitan ng muling hinang. Kung mayroong masyadong maraming mga pagkukulang, ang tahi ay pinutol at muling ginamit.

Ang mga malamig na bitak ay humantong sa pagkabigo ng produkto

Kamusta. Magandang artikulo, ang lahat ay detalyado. Ang seam ng kisame ang pinakamahirap.